Die Qualität eines Solarmoduls basiert auf Materialien und Herstellungsverfahren. Ein Verständnis der solarmodul herstellung hilft dabei, die Zuverlässigkeit eines Produkts und seines Lieferanten besser einzuschätzen.

Video: Zehn Schritte der Solarmodul-Herstellung

Inhalt

- Woraus besteht ein Solarmodul?

- Vom Silizium zur Solarzelle: Warum beeinflusst der Prozess die Modulgüte?

- In welchen zehn Schritten wird ein Solarmodul hergestellt?

- Welche Tests bestimmen die Qualität eines Photovoltaikmoduls?

- TOPCon, HJT, IBC: Technologischer Vergleich und Einfluss auf die Modulauswahl

- Fazit: Woran erkennt man einen zuverlässigen Solarmodul-Lieferanten?

1. Aus welchen Materialien besteht ein Solarmodul?

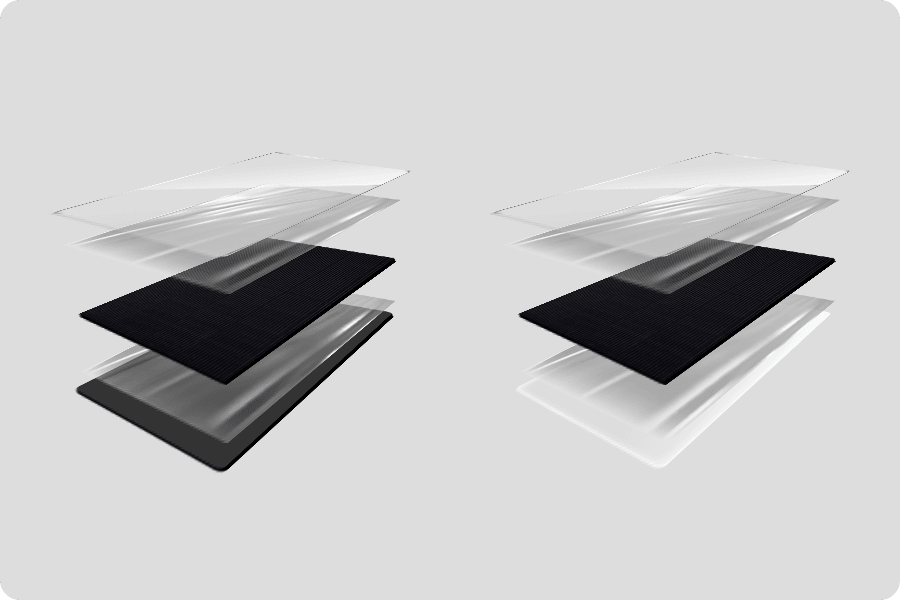

Ein Solarmodul besteht aus mehreren funktionalen Materialschichten, die gemeinsam seine Stabilität und Leistungsfähigkeit bestimmen. Typische Strukturen umfassen:

- Frontglas: bietet mechanischen Schutz und gewährleistet eine hohe Lichtdurchlässigkeit.

- EVA/POE-Einbettfolie: fixiert die Solarzellen und schützt sie vor Feuchtigkeit.

- Solarzellen (monokristallines Silizium): wandeln Licht in elektrische Energie um und sind der zentrale Leistungsträger.

- Rückseitenfolie oder Rückglas: sorgt für Isolation, Feuchtigkeitsschutz und langfristige Witterungsbeständigkeit.

- Alurahmen und Anschlussdose: erhöhen die strukturelle Stabilität und ermöglichen die elektrische Verbindung.

Die Lebensdauer eines Moduls hängt von der Stabilität des gesamten Materialsystems ab. In vielen Projektabnahmen zeigt sich, dass Faktoren wie der Vernetzungsgrad der Einbettfolie, die Witterungsbeständigkeit der Rückseitenfolie und die Dichtigkeit der Anschlussdose weit stärker darüber entscheiden, ob ein Modul den langfristigen Außeneinsatz übersteht – weit mehr als die Qualität eines einzelnen Materials.

2. Warum beeinflusst der Prozess vom Silizium zur Solarzelle die Qualität eines Solarmoduls?

Die Solarzelle ist das Herzstück eines Photovoltaikmoduls. Ihre Zuverlässigkeit hängt von jedem einzelnen Schritt der solarmodul herstellung ab – vom Rohmaterial bis zur fertigen Zelle. Genau deshalb unterscheiden sich Hersteller oft deutlich in Effizienz, Degradation und langfristiger Stabilität.

2.1 Vom Silizium zum Wafer: Reinheit bestimmt das Leistungslimit

Aus Quarzsand gewonnenes Solarsilizium wird zu Ingots gezogen und anschließend zu Wafern gesägt (M10/G12 sind heute gängig).

Je höher die Reinheit und je homogener die Kristallstruktur, desto besser sind Modulwirkungsgrad und Langzeitstabilität.

2.2 Vom Wafer zur Solarzelle: Der Prozess definiert die elektrischen Eigenschaften

Zu den entscheidenden Prozessschritten gehören:

- Diffusion zur Bildung des P-N-Übergangs

- Passivierungsschichten, die Degradation und Schwachlichtverhalten beeinflussen

- Silbermetallisierungen für die Leitfähigkeit

Ob diese Prozesse stabil kontrolliert werden, zeigt sich direkt in der Leistungskonsistenz und im Degradationsverhalten – ein zentrales Qualitätsmerkmal in der solarmodul herstellung.

2.3 Verschiedene Zelltechnologien: Unterschiede in der Langzeitperformance

- TOPCon Technologie: hoher Wirkungsgrad, gute PID-Beständigkeit

- HJT Technologie: hohe Bifazialität, starke Schwachlichtleistung

- IBC Technologie: Kontaktierung auf der Rückseite, kaum Abschattung

Die Zelltechnologie bestimmt maßgeblich die langfristige Leistungsfähigkeit eines Moduls.

Da die Qualität der Solarzelle das Leistungsmaximum definiert, kann der anschließende Modulprozess nur Verluste minimieren – nicht aber Defizite der Zellfertigung ausgleichen.

Daher ist es für die Bewertung eines Lieferanten entscheidend, dessen Zell-Supply-Chain und Prozesskontrolle zu verstehen.

3. Wie werden Photovoltaikmodule in zehn Schritten hergestellt?

Der Herstellungsprozess eines Solarmoduls ist der entscheidende Faktor für die endgültige Qualitätsdifferenz.

Vom Solarzelle-String bis zum fertigen Modul umfasst die solarmodul herstellung rund zehn zentrale Prozessschritte, auf die Einkäufer und Installateure besonders achten sollten.

Schritt 1: Zuschneiden der Solarzellen (Halbzellen / 1/3-Zellen)

Durch Laserschneiden werden ganze Solarzellen in Halbzellen oder Drittelzellen geteilt.Dies reduziert den Serienstrom, senkt Hot-Spot-Risiken und verbessert die Leistungsstabilität.

Nach dem Schneiden werden die Zellen sortiert und getestet, um Mikrorisse oder Schäden auszuschließen.

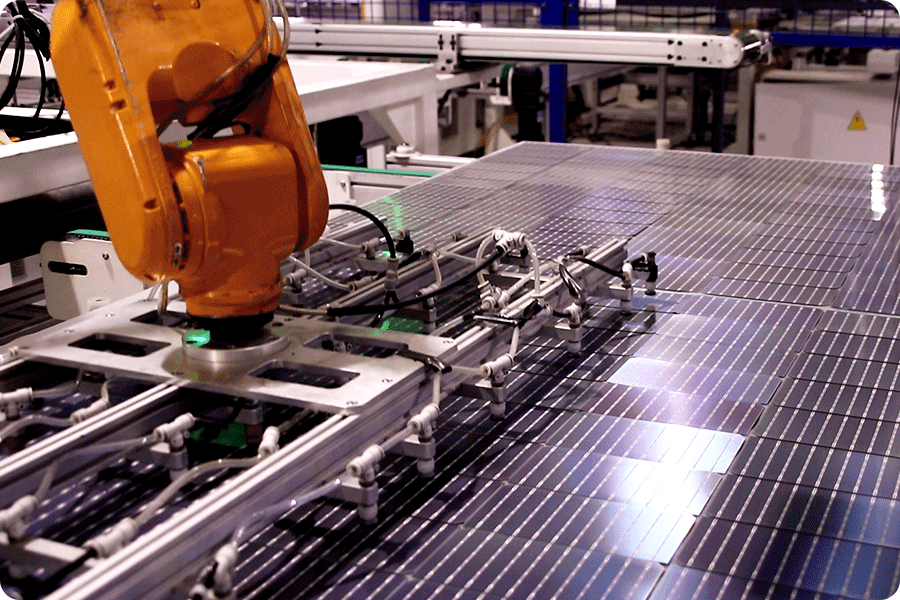

Schritt 2: Verschaltung (Stringen)

Unter hoher Temperatur werden Zellkontakte mit Bändchen verbunden und bilden einen vollständigen Zellstring.

Moderne Linien arbeiten weitgehend automatisiert, aber kritische Punkte erfordern weiterhin manuelle Sichtkontrolle.

Die Qualität der Lötstellen beeinflusst direkt die Langzeitstabilität, insbesondere die Widerstandsfähigkeit gegen thermische Zyklen und Mikrorisse.

Schritt 3: Laminataufbau (Lay-Up)

Die Zellstrings werden auf EVA-Folien auf dem Glas positioniert, mit einem definierten Abstand von 2–5 mm, um Spannungen zu vermeiden und Lichtreflexion im Zwischenraum zu verbessern.

Anschließend folgen die zweite EVA-Schicht und Rückseitenfolie bzw. Glas.

Schritt 4: EL-Prüfung vor der Laminierung

Mit Elektrolumineszenzaufnahmen werden Mikrorisse, Dead Cells, dunkle Zellen oder Kurzschlüsse erkannt.

Dies verhindert, dass Defekte “im Modul eingeschlossen” werden.

Schritt 5: Laminierung

Unter Hitze und Druck verbinden sich Glas, EVA, Zellen und Rückseitenmaterial zu einem stabilen Verbund.

Während der Abkühlphase muss das Modul plan liegen, um Verformungen zu vermeiden.

Schritt 6: Trimmen & Rahmenmontage

Überstehendes EVA wird entfernt, um saubere Kanten und exakte Maße sicherzustellen.

Danach wird der Aluminiumrahmen montiert, der Windlast-, Schneelast- und Transportstabilität deutlich erhöht.

Die Qualität der Dichtmasse am Rahmen beeinflusst maßgeblich die Lebensdauer der Abdichtung.

Schritt 7: Anschlussdose montieren

Die Anschlussdose wird verschweißt und abgedichtet.

Die darin enthaltenen Bypass-Dioden bestimmen das Hot-Spot-Verhalten, daher sind Schweißqualität und Dichtigkeit entscheidend.

Schritt 8: Aushärtung

Das Modul ruht 10–12 Stunden, damit die EVA-Schichten vollständig vernetzen.

Unzureichende Aushärtung führt später leicht zu Delamination oder Zellverschiebungen.

Schritt 9: Drei finale Qualitätsprüfungen

Vor der Auslieferung durchlaufen Module drei wesentliche Tests:

- Isolationsprüfung: stellt sicher, dass keine Leckströme vorhanden sind

- IV-Kurventest: bestätigt Leistung, Strom und Spannung

- Zweite EL-Prüfung: vergleicht Zustand vor / nach Laminierung zur Erkennung versteckter Defekte

Produktionslinien mit doppelter EL-Prüfung gelten als deutlich zuverlässiger und sind ein wichtiges Merkmal hochwertiger solarmodul herstellung.

Schritt 10: Verpackung

Für den Export werden Module gemäß internationalen Logistikstandards verpackt:

Eckenverstärkung, Feuchtigkeitsbarriere und stapelstabile Kartons reduzieren Transportschäden erheblich.

4. Welche Modultests bestimmen die Qualität eines Solarmoduls?

Der Herstellungsprozess legt das grundlegende Qualitätsniveau eines Moduls fest – doch erst die Prüfungen zeigen, ob dieser Prozess wirklich zuverlässig umgesetzt wurde. Für Einkäufer ist daher nicht nur die solarmodul herstellung relevant, sondern vor allem, wie konsequent ein Hersteller seine Testverfahren ausführt.

4.1 Welche Werksprüfungen zeigen die tatsächliche Leistung eines Moduls?

- IV-Kennlinienmessung: Bestätigung, ob Leistung, Spannung und Strom den Nennwerten entsprechen.

- EL-Bildgebung: Aufdecken von Mikrorissen, Totzellen, dunklen Bereichen und anderen Defekten, die mit bloßem Auge nicht erkennbar sind.

Ein Doppel-EL-Verfahren (vor und nach der Laminierung) ist eines der zuverlässigsten Merkmale, um ausgereifte Modulproduzenten von einfachen OEM-Fertigern zu unterscheiden.

4.2 Welche Langzeittests zeigen die tatsächliche Prozessqualität?

Diese Prüfungen simulieren 20–25 Jahre Betriebszeit im Außenbereich:

- Temperaturwechseltest (TC): zeigt mögliche Schäden durch unterschiedliche Materialausdehnungen und belastete Lötstellen.

- Feuchte-Wärme-Test (DH): bewertet die Langzeitbeständigkeit von Rückseitenfolie, Verkapselung und Anschlussdose.

- PID-Test: identifiziert potenzielle Leistungsverluste unter hoher Systemspannung.

Besteht ein Modul diese Tests, liegt dies nicht nur an guten Materialien – es zeigt vor allem stabile und kontrollierte Herstellungsprozesse.

4.3 Was verrät der Testprozess über die Zuverlässigkeit eines Lieferanten?

Die meisten Hersteller stellen als Qualitätsnachweis in der Regel ein OQC-Prüfprotokoll (Outgoing Quality Control) bereit. Auch wenn dieses nicht immer jede konkrete Charge exakt abbildet, zeigt es zumindest, ob vor dem Versand grundlegende Prüfungen durchgeführt wurden.

Bei der Bewertung eines Lieferanten ist daher entscheidend:

- Bereitschaft, echte und überprüfbare Testunterlagen offenzulegen

- Klarheit und Vollständigkeit der Dokumente, ohne übermäßige Vereinfachung

- Kooperationsbereitschaft bei Nachprüfungen oder ergänzenden Tests im Problemfall

In vielen europäischen Projekten entstehen Qualitätskonflikte weniger durch das Modul selbst, sondern durch mangelnde Transparenz im Prüfprozess oder unklare Dokumentation. Die Zuverlässigkeit eines Lieferanten zeigt sich daher oft stärker in seiner Informationsoffenheit und seinem Umgang mit Abweichungen, als in der Frage, ob er offiziell auf „Tier-1-Niveau“ produziert.

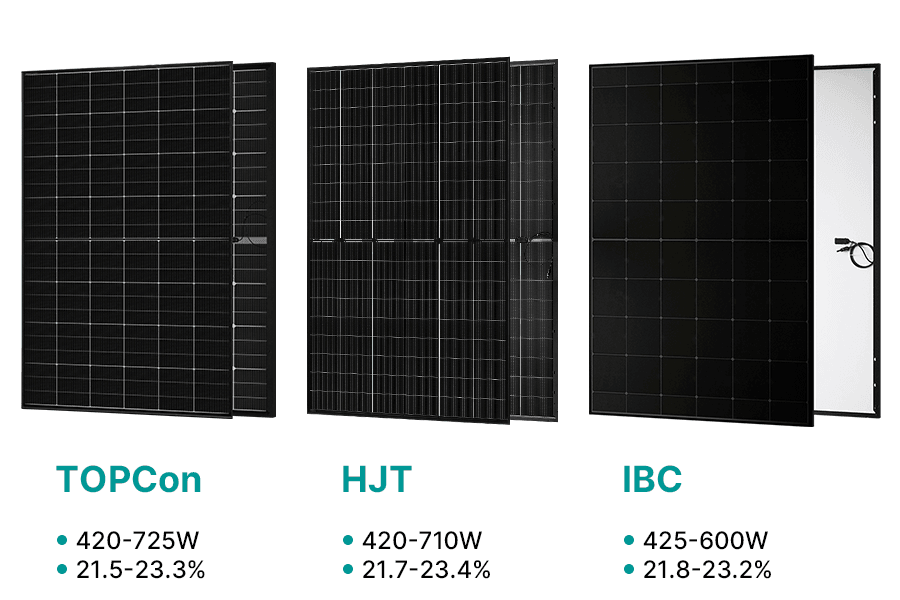

5. TOPCon, HJT und IBC: Technologischer Vergleich und ihre Auswirkungen auf die Modulauswahl

Unterschiedliche Zelltechnologien verändern nicht den grundsätzlichen Aufbau eines Moduls, wirken sich jedoch deutlich auf die Verkapselung, Lötprozesse und die Eignung für verschiedene Einsatzszenarien aus.

TOPCon-Module sind hoch kompatibel mit bestehenden Produktionslinien und zeigen eine stabile Leistung in Effizienz, Degradation und Serienkonsistenz. Sie gehören daher zu den am häufigsten eingesetzten Technologien in Wohn- und Gewerbeprojekten.

Ein zentraler Vorteil ist die ausgereifte Produktion und breite Verfügbarkeit – ideal für Dächer, bei denen Budget und langfristige Rendite im Vordergrund stehen.

Qualitativ stabile TOPCon-Module weisen in der Produktion meist zwei Merkmale auf:

- geringe Leistungsunterschiede zwischen den Chargen und damit hohe Konsistenz,

- saubere EL-Bilder und stabile Degradationskurven.

Mit dem Fortschritt bei Laser-Cutting und Lötprozessen setzen sich 1/3-Cut-TOPCon-Module zunehmend durch. Aufgrund ihres geringeren Stroms und der gleichmäßigeren Wärmeverteilung zeigen sie insbesondere unter hohen Temperaturen und in Langzeitbetrieben Vorteile und werden in immer mehr europäischen Projekten eingesetzt.

HJT-Module werden im Niedertemperaturverfahren hergestellt und zeichnen sich durch hohe Bifazialität sowie einen besonders niedrigen Temperaturkoeffizienten aus.

Sie finden häufig Anwendung in Regionen mit hoher geografischer Breite, schwacher Einstrahlung oder hohen Sommertemperaturen – insbesondere dort, wo die verfügbare Fläche begrenzt ist oder Projekte hohe spezifische Erträge erfordern.

Leistungsstarke HJT-Module zeigen typischerweise folgende Produktionseigenschaften:

- gleichmäßige Schichtabscheidung mit geringeren Zellunterschieden,

- stabile bifaziale Reaktionen, was die Ertragsschätzung und Projektkalkulation verbessert.

Beim IBC-Modul befinden sich alle Kontakte auf der Rückseite; die Vorderseite bleibt vollständig ohne Busbars. Dadurch wird das einfallende Licht optimal genutzt und die Leistung unter Schwachlicht und schrägem Lichteinfall steigt deutlich.

Aufgrund ihres homogenen Erscheinungsbildes kommen IBC-Module häufig in hochwertigen Wohnprojekten, Fassadenanlagen und Anwendungen mit hohen ästhetischen Anforderungen zum Einsatz.

Qualitativ überzeugende IBC-Module weisen in der Produktion meist folgende Merkmale auf:

- präzise rückseitige Metallisierung und hohe Konsistenz zwischen den Zellsträngen,

- stabile Leistung unter Schwachlicht und eine gleichmäßigere Langzeitdegradation.

6. Wie beurteilt man die Zuverlässigkeit eines Solarmodul-Anbieters?

Ob ein Anbieter von Solarmodulen für eine langfristige Zusammenarbeit geeignet ist, hängt vor allem davon ab, wie standardisiert dessen Produktionsprozesse sind, wie transparent das Testsystem funktioniert und ob die Lieferkette dauerhaft stabil bleibt. Hersteller, die eine konsistente Materialqualität, geringe Chargenabweichungen und eine vollständige Rückverfolgbarkeit gewährleisten können, liefern in der Regel Module, die auch nach über 25 Betriebsjahren in Europa zuverlässig arbeiten.

Für europäische Unternehmen und Installateure spielt außerdem eine entscheidende Rolle, ob der Anbieter:

- über ein lokales Lager verfügt,

- alle gängigen Technologien (z. B. TOPCon, HJT, IBC) in stabilen Chargen liefern kann,

- über nachweisliche Erfahrung im Export, in Zertifizierungen und in realen Projektabwicklungen verfügt.

In der Praxis zeigt sich in vielen europäischen Projekten, dass die Stabilität der Projektabwicklung weit weniger vom einzelnen Produktionsschritt abhängt, sondern vielmehr von einem sauberen Chargenmanagement, einer stabilen lokalen Verfügbarkeit und einer konsistenten Technologieauswahl. Sobald eine Lieferkette instabil wird, steigt das Projektrisiko – selbst dann, wenn die Modulqualität an sich gut ist.

Ein wirklich verlässlicher Anbieter ist daher einer, der jede Charge auf demselben Qualitätsniveau liefern kann.

Maysun Solar verfügt über langjährige Erfahrungswerte zur Herstellungs- und Chargenstabilität. Unsere 420–725 W Modulen auf Basis von IBC Technologie, TOPCon Technologie und HJT Technologie entstehen in standardisierten Fertigungs- und Testprozessen und liefern damit belastbare, langfristig konsistente Leistungsdaten für verschiedenste Dachanwendungen.

Empfohlene Lektüre