Inhalt

- Erst das Dach betrachten, dann das Solarmodul auswählen

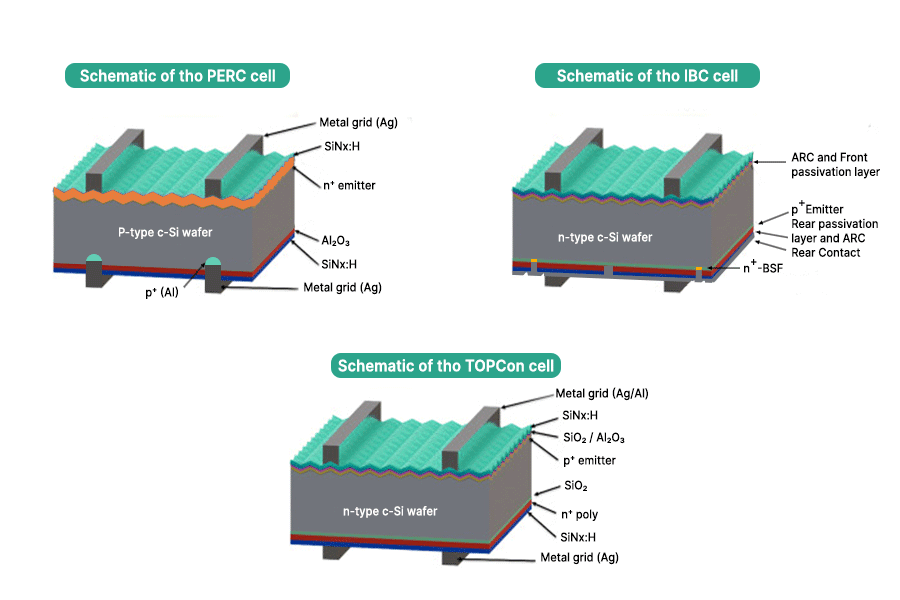

- PERC, TOPCon oder IBC?

- Kann die Struktur die tatsächliche Leistungsfähigkeit eines Moduls beeinflussen?

- Warum sorgt Strukturoptimierung für höhere Effizienz und Stabilität?

- Photovoltaikmodule entwickeln sich von der Technologie hin zur Struktur

1. Erst das Dach betrachten, dann das Photovoltaikmodul auswählen

Viele Menschen, die ein Photovoltaikmodul wählen, übersehen, dass das Dach der eigentliche Ausgangspunkt jeder Systemplanung ist, und konzentrieren sich zu stark auf Leistung und Effizienz.

Die Dachstruktur, Fläche, Ausrichtung und mögliche Verschattung bestimmen die Modulplatzierung. Nach Berechnungen des Fraunhofer ISE liegen die Ertragsverluste in Europa durch Verschattung oder ungünstige Anordnung in der Regel bei 3–8 %. Selbst das effizienteste Modul kann seine Leistung nicht voll entfalten, wenn es auf einem ungeeigneten Dach installiert wird – was die langfristige Rendite des Systems beeinträchtigt.

In der Praxis führen unterschiedliche Dachtypen zu verschiedenen Systemlösungen:

- Wohnhausdächer: begrenzte Fläche, mit Fokus auf einheitliche Optik und Gewichtskontrolle;

- Firmendächer: meist Flachdächer oder Metallkonstruktionen, mit Schwerpunkt auf Leistungsdichte und Amortisationszeit;

- Komplexe Dächer: mit Verschattung, Windlast oder strukturellen Einschränkungen, die Module mit höherer Fehlertoleranz erfordern.

Der Schlüssel bei der Auswahl liegt in der Anpassung des Moduls an die Dachbedingungen.

Nur wenn man sein eigenes Dach versteht, ergibt die Wahl der Technologie wirklich Sinn. In einer Zeit, in der PERC-, TOPCon- und IBC-Technologien nebeneinander bestehen, ist es entscheidend, ihre Leistungsunterschiede und Anwendungsszenarien zu kennen, um aus jedem Quadratmeter Dachfläche den maximalen Ertrag zu erzielen.

2. PERC, TOPCon oder IBC?

Die Photovoltaik-Technologie entwickelt sich rasant – die Hauptstromrichtung der Zelltechnologien verlagert sich von PERC hin zu TOPCon und IBC.

In der aktuellen Phase hat jedoch jede Technologie weiterhin ihre optimale Dachanwendung. Für Anlagenbetreiber zählt nicht, welche Technologie die höchste Effizienz erreicht, sondern welche auf dem eigenen Dach langfristig stabile Erträge liefert.

Die PERC (Passivated Emitter and Rear Cell) ist eine ausgereifte und kostengünstige Technologie. Eine rückseitige Passivierungsschicht reduziert die Rekombination von Elektronen und damit Energieverluste. Mit einem Wirkungsgrad von etwa 20–21 % bleibt sie wirtschaftlich attraktiv und wird häufig in Projekten mit kurzen Amortisationszeiten und begrenztem Budget eingesetzt.

Allerdings hat PERC einen höheren Temperaturkoeffizienten, wodurch die Leistung bei sommerlicher Hitze stärker abnimmt.

Insgesamt eignet sich die PERC-Technologie besonders für betriebswirtschaftlich sensible Großflächendächer sowie für regionen mit mildem Klima und geringen Temperaturschwankungen.

Die TOPCon (Tunnel Oxide Passivated Contact) ist derzeit die führende Entwicklungslinie. Durch die Ergänzung einer Tunneloxidschicht auf der PERC-Struktur wird die Elektronenübertragung verbessert, sodass das Modul auch bei hohen Temperaturen stabil arbeitet.

Im Vergleich zu PERC bietet TOPCon ein höheres Effizienzpotenzial und eine bessere Temperaturbeständigkeit – der durchschnittliche Modulwirkungsgrad liegt etwa 1 Prozentpunkt höher, bei einem Temperaturkoeffizienten von rund –0,32 %/°C. In warmen Klimazonen bleibt die Leistung dadurch deutlich stabiler.

Allerdings ist der Herstellungsprozess anspruchsvoller und erfordert hohe Materialhomogenität und Schweißpräzision.

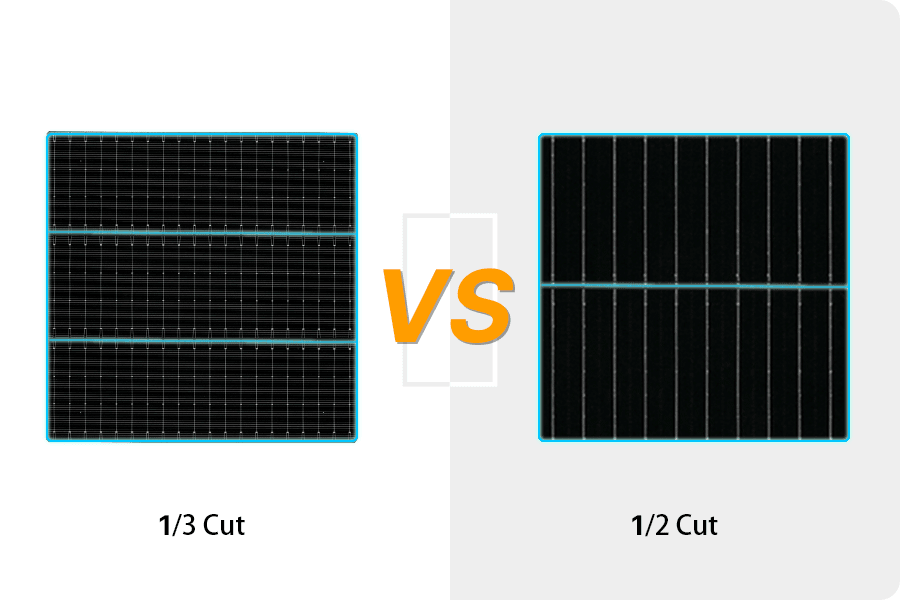

Mit steigenden Leistungswerten wurde die TOPCon-Technologie zudem in den Bereichen Material, Zellprozess und Strukturdesign weiterentwickelt, um den Wirkungsgrad und die Stabilität unter komplexen Bedingungen zu verbessern. Ein Beispiel dafür ist das auf TOPCon basierende 1/3-Cut-Design, das durch feinere Strompfade die Wärmeverluste reduziert und die Systemstabilität erhöht.

Als führende N-Typ-Zelltechnologie eignet sich TOPCon besonders für Wohn- und Gewerbedächer mit guten statischen Voraussetzungen, bei denen langfristige Energieerträge und Lebenszyklusrendite im Vordergrund stehen.

Bei der IBC (Interdigitated Back Contact)-Technologie werden alle Metallkontakte auf die Rückseite der Zelle verlagert, wodurch Verschattungsverluste auf der Vorderseite vermieden werden.

Dieses Design ermöglicht eine höhere Lichtausbeute und sorgt für ein gleichmäßiges, ästhetisch ansprechendes Erscheinungsbild, das sich gut in architektonische Strukturen integrieren lässt.

Da die Vorderseite frei von Metall ist, bietet IBC eine höhere Verschattungstoleranz; mit einer Reflexionsrate von nur etwa 1,7 % liefert sie auch bei schwachem Licht und reflektierenden Umgebungen stabile Erträge.

Obwohl IBC-Module meist einfach verglast sind, übertreffen sie PERC in Bezug auf Wirkungsgrad, Garantiezeit und Temperaturkoeffizient.

Die Produktion ist jedoch komplex – sie erfordert präzise Ausrichtung und Rückseitenverschaltung, was die Kosten erhöht.

Dank der Kombination aus Effizienz, Ästhetik und Verschattungstoleranz eignen sich IBC-Module besonders für hochwertige Wohngebäude, architektonisch anspruchsvolle Objekte oder Dächer mit lokaler Verschattung und Reflexionsanfälligkeit.

Da sich die Leistungsunterschiede zwischen den Technologien zunehmend verringern, verschiebt sich der Innovationsschwerpunkt der Branche – etwa in Richtung Perowskit-Tandemzellen und Zellstruktur-Optimierungen, die immer mehr in den Fokus der Industrie rücken.

3. Kann die Struktur die tatsächliche Leistungsfähigkeit eines Moduls beeinflussen?

In der Vergangenheit konzentrierte sich die Branche vor allem auf die Weiterentwicklung der Zelltechnologie, während die Modulstruktur, die die langfristige Leistung maßgeblich bestimmt, oft vernachlässigt wurde.

Da sich die Effizienzunterschiede zwischen den Technologien zunehmend angleichen, wird das Strukturdesign zum neuen Ansatzpunkt für Innovation. Es beeinflusst nicht nur die Nennleistung, sondern bestimmt auch die Stabilität, Wärmeableitung und Lebensdauer der Module unter verschiedenen klimatischen und betrieblichen Bedingungen.

Die traditionelle Halbzellenstruktur, bei der jede Zelle geteilt wird, um den Betriebsstrom zu reduzieren, war lange Zeit der Marktstandard.

Mit der technologischen Weiterentwicklung treten jedoch die Grenzen der Halbzellenstruktur zunehmend zutage:

- Die Strompfade bleiben konzentriert, wodurch lokale Überhitzungen entstehen können;

- Mehr Lötverbindungen und Kreuzungspunkte führen im Laufe der Zeit durch thermische Ausdehnung und Kontraktion zu mechanischer Ermüdung;

- Bei Verschattung verschiebt sich der Stromfluss stärker, was das Risiko von Hotspots erhöht.

Laut dem DNV-Testbericht 2024 kann der Temperaturunterschied auf der Moduloberfläche unter Hochtemperaturbedingungen 12–15 °C betragen, während die Hotspot-Temperaturen in stromkonzentrierten Bereichen sogar über 85 °C erreichen können.

Was wie eine Materialgrenze erscheint, ist in Wahrheit ein strukturelles Nadelöhr.

Die Leistungssteigerung eines Moduls hängt heute nicht mehr allein von der Zelleffizienz ab, sondern davon, ob es gelingt, durch eine neue strukturelle Gestaltung Strom- und Wärmeflüsse neu zu verteilen. Die auf TOPCon-Technologie basierende 1/3-Cut-Struktur erreicht genau das: Durch feinere Zellteilung wird der Betriebsstrom deutlich reduziert, die Wärmeentwicklung minimiert und so die Temperaturstabilität und Langzeitzuverlässigkeit des Moduls verbessert.

4. Warum sorgt Strukturoptimierung für höhere Effizienz und Stabilität?

Mit der kontinuierlichen Leistungssteigerung der Module treten zunehmend Stabilitätsprobleme im Gesamtsystem auf.

Laut gemeinsamen Tests von DNV und Fraunhofer machen Leistungsverluste, die durch Temperaturanstieg, Verschattung und Kontaktspannungen verursacht werden, in europäischen Langzeitprojekten 12–15 % der Gesamtverluste aus.

Das zeigt: Wenn der Wirkungsgrad sein technisches Limit erreicht, wird das Strukturdesign zum entscheidenden Faktor für die Systemleistung.

Warum also führt die Optimierung von der Halbzellen- zur 1/3-Cut-zellen-Struktur dazu, dass Strom- und Wärmeflüsse besser verteilt und Temperaturverhalten sowie Leistungsstabilität verbessert werden?

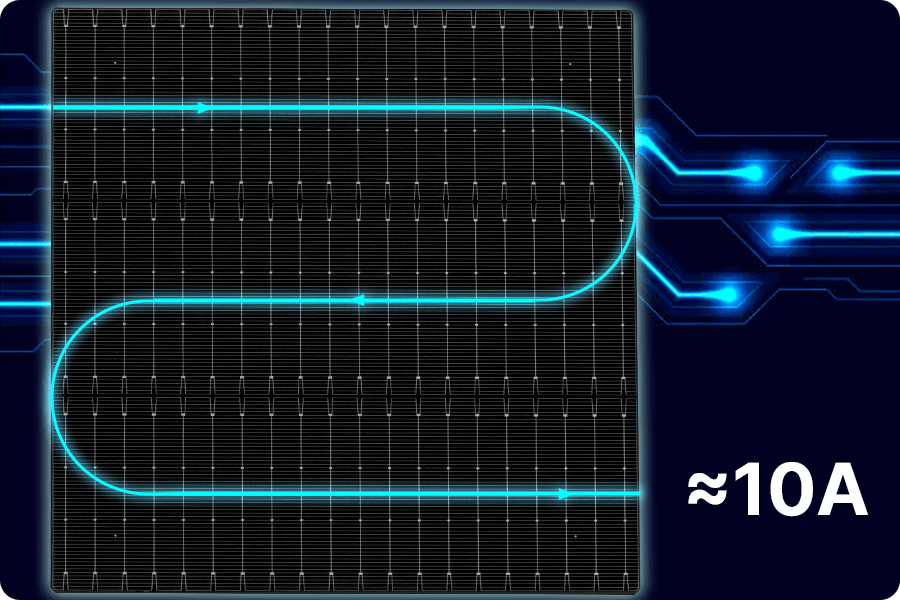

1. Feinere Ströme, niedrigere Temperaturen

- Durch die Teilung jeder Zelle in drei Segmente sinkt der Strom pro Strang auf etwa 10 A, rund 30 % weniger als bei der Halbzellenstruktur (13–15 A), wodurch der Widerstandswärmeverlust deutlich reduziert wird.

- Unter gleichen Bedingungen arbeiten die auf TOPCon-Technologie basierenden 1/3-Cut-PV-module bei etwa 40 % niedrigeren Betriebstemperaturen – die Oberflächentemperatur sinkt von rund 86 °C auf 60 °C. Mit einem Temperaturkoeffizienten von etwa –0,29 %/°C bleibt die Leistung bei 43 °C um etwa 1 % höher, was langfristig zu einem Ertragsplus von rund 7 % führt.

- Geringere thermische Spannungen reduzieren Mikrorisse und Lötstellenermüdung, was die Lebensdauer der Module verlängert.

Für Anlagen mit dauerhaft hoher Leistungsabgabe bedeutet dies, dass Drittelzellenmodule auch bei Sommerhitze stabile Erträge liefern, ohne durch Wärmedegeneration Einbußen zu erleiden.

2. Stabile Leistung trotz Verschattung

In realen Dachanlagen lassen sich Schatten, Staub oder Neigungsabweichungen kaum vermeiden.

Die 1/3-Cut struktur teilt die Strompfade neu auf: Wird ein Teilbereich verschattet, ist nur eine begrenzte Zellenzone betroffen, während der Rest des Moduls normal weiterarbeitet. So bleibt die PV-Anlage auch unter komplexen Bedingungen betriebsstabil.

Gerade bei Dächern mit unterschiedlichen Neigungswinkeln oder teilweiser Verschattung reduziert die Drittelzellenstruktur die täglichen Energieverluste erheblich und steigert somit den Gesamtertrag der Dachfläche.

3. Höhere Leistungsdichte, leichtere Struktur

- Auf einer Standardfläche von 1,998 m² erreichen 1/3-Cut-PV-module eine Leistungsspanne von 430–460 W und einen maximalen Wirkungsgrad von 23,02 %.

- In einem 10 kW-TOPCon-System verringert die 1/3-Cut-struktur den Leistungsverlust durch Widerstand um etwa 48 %, wodurch der jährliche Energieverlust von 108,6 kWh auf 57,2 kWh sinkt.

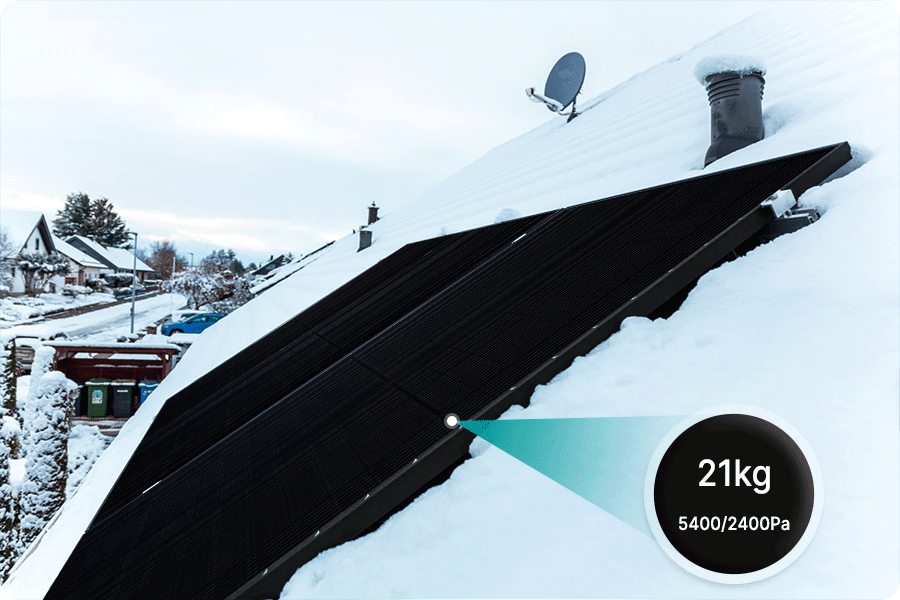

- Mit einem Gewicht von nur 21 kg und einer Belastbarkeit von 5400 Pa (Front) sowie 2400 Pa (Rückseite) eignen sich die Module ideal für flächenbegrenzte oder statisch sensible Dächer.

Die höhere Leistungsdichte pro Quadratmeter und das geringe Gewicht verkürzen die Amortisationszeit und ermöglichen auf begrenzten Dachflächen höhere Erträge.

Durch die Optimierung von Strom- und Wärmeflüssen sorgt die 1/3-Cut-struktur für gleichmäßige, stabile Energieerträge – eine nachhaltige, messbare und langfristig zuverlässige Lösung für Photovoltaiksysteme.

5. Photovoltaikmodule entwickeln sich von der Technologie hin zur Struktur

Wenn die Effizienzsteigerung der Module an ihre Grenzen stößt, wird Stabilität zum entscheidenden Faktor für den langfristigen Ertrag eines Systems.

Gerade bei Dachanlagen liegt der wahre Unterschied darin, ob die Systemstruktur den Test der Zeit und der Umweltbedingungen besteht.

Die 1/3-Cut-struktur sorgt mit niedrigerem Strom und gleichmäßigerer Wärmeverteilung dafür, dass das System auch bei hoher Leistungsbelastung stabil arbeitet und die Lebensdauer der Module verlängert wird. Für Unternehmen und Investoren bedeutet die Modulauswahl somit nicht nur eine technische Entscheidung, sondern eine strategische Wahl für langfristig stabile Renditen.

Daher zählen die strukturell optimierten 1/3-Cut-zellen-solarmodule heute zu den bevorzugten Optionen für Eigentümer, die Dachgröße, Struktur und Tragfähigkeit ganzheitlich bewerten.

Mit umfangreicher Erfahrung in der 1/3-Cut-Technologie bietet Maysun Solar hocheffiziente und stabile PV-Lösungen für europäische Dachanlagen. Durch präzise Stromverteilung und Wärmemanagement erzielen die 1/3-Cut-TOPCon-PV-Module selbst unter hohen Temperaturen, geringer Belastung und Langzeitbetrieb hervorragende Leistung. Mit einem Leistungsspektrum von 430–460 W gewährleisten sie dauerhafte Systemzuverlässigkeit und langfristige Erträge.

Quellenverzeichnis

International Energy Agency Photovoltaic Power Systems Programme (IEA-PVPS). (2024). Trends in Photovoltaic Applications 2024 (Report IEA-PVPS T1-43:2024). https://www.iea-pvps.org/wp-content/uploads/2024/10/IEA-PVPS-Task-1-Trends-Report-2024.pdf

Fraunhofer Institut für Solare Energiesysteme ISE / IEA PVPS Task 13. (2025). Degradation and Failure Modes in New Photovoltaic Cell and Module Technologies (Report IEA-PVPS T13-30:2025). https://www.iea-pvps.org/wp-content/uploads/2025/02/IEA-PVPS-T13-30-2025-REPORT-Degradation-and-Failure.pdf

DNV. (2024). DNV’s views on long-term degradation of PV systems. https://www.dnv.com/publications/dnv-views-on-long-term-degradation-of-pv-systems/

Empfohlene Lektüre